In der Elektronikfertigungsindustrie sind Maschinen zum Befüllen und Trocknen von Leiterplatten wichtige Prozessglieder bei der Herstellung von Leiterplatten.Sie spielen eine wichtige Rolle bei der Sicherstellung der Qualität von Leiterplatten und der Verbesserung der Produktionseffizienz.Erinnern Sie die Hersteller von Leiterplatten daran, dass die Ausrüstung jedes Herstellers unterschiedliche Schwerpunkte und Eigenschaften hat.Wenn die Übereinstimmung nicht gut ist, kann dies nachteilige Auswirkungen haben.Als nächstes wird Xin Jinhui Ihnen das Geheimnis der Abstimmung der PCB-Tintensteckmaschine und des Tunnelofens erklären und Ihnen zeigen, wie Sie PCB-Herstellern dabei helfen können, die Prozesseffizienz zu verdoppeln.

Das Verstopfen von Leiterplatten mit Tinte ist ein wichtiger Schritt im Druckprozess.Sein Zweck besteht darin, die Abdichtung der Löcher sicherzustellen, um eine gute Isolierung und Stabilität zu gewährleisten.Darauf aufbauend ist die Tunneltrocknung ein wichtiger Prozess.Es verfestigt die Tinte durch Hochtemperaturbacken, um die Abdichtung der Löcher weiter zu verbessern.

Während des Trocknungsprozesses im Tunnelofen können die Tintenstopfenlöcher der Leiterplatte das Eindringen von Feuchtigkeit wirksam verhindern und so die Leiterplatte vor Feuchtigkeitsschäden schützen.Gleichzeitig gewährleistet die gute Abdichtung des Tintenstopfenlochs auch die Temperaturstabilität im Tunnel und macht den Trocknungsprozess gleichmäßiger und effizienter.Daher kann man sagen, dass der Zusammenhang zwischen Tintenverstopfung und Tunneltrocknung komplementär und untrennbar ist.

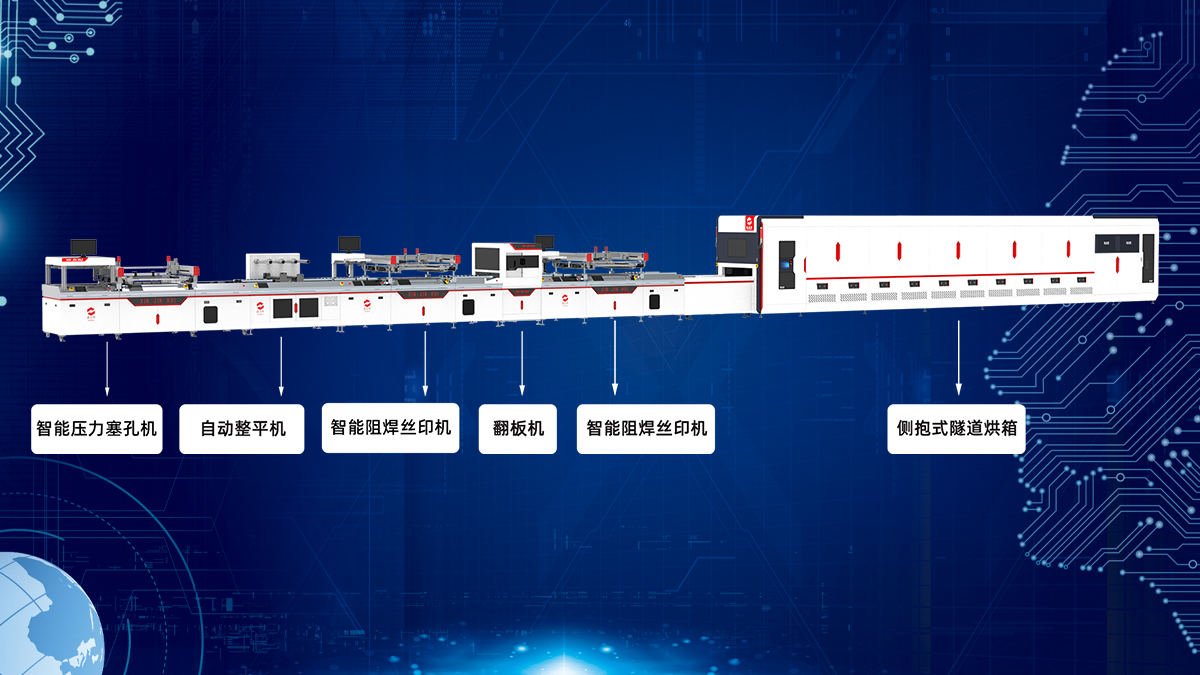

Um die Produktionseffizienz und -qualität weiter zu verbessern, haben viele produzierende Unternehmen damit begonnen, intelligente Automatisierungstechnik für die Transformation einzuführen.Beispielsweise können automatisierte Produktionslinien Prozesse wie das Verstopfen und Trocknen von PCB-Tinte automatisch abschließen, wodurch manuelle Eingriffe reduziert und die Produktionseffizienz verbessert werden.Gleichzeitig kann das intelligente Steuerungssystem den Produktionsprozess in Echtzeit überwachen, die Ausrüstung genau steuern, den Energieverbrauch senken und die Energienutzungseffizienz verbessern.

Auch die Auswahl energieeffizienter Geräte ist sehr wichtig.Beispielsweise kann der Einsatz hocheffizienter Trocknungsgeräte und intelligenter Steuerungssysteme den Energieverbrauch senken.Gleichzeitig wird durch intelligente Steuerungssysteme eine Verknüpfung zwischen Geräten realisiert, um die Effizienz der Energienutzung weiter zu verbessern.Beispielsweise sind die Trocknungs- und Kühlgeräte miteinander verbunden, um die Trocknungs- und Kühlzeit automatisch an die Temperatur anzupassen und so Energie zu sparen.

Herkömmliche PCB-Tintenstopfmaschinen weisen aufgrund von Problemen wie unzureichendem Druck und unzureichender Genauigkeit häufig unzureichende Stopfenlöcher auf und müssen sogar wiederholt Löcher stopfen.Zweitens wird zur Lösung des Problems unzureichender Pfropfenlöcher beim anschließenden Trocknen die Methode der Verdünnung der Tintenkonzentration eingesetzt.Beim Trocknen werden höhere Anforderungen an die Trocknungstemperatur und -zeit gestellt.Gleichzeitig ist die beim Backen erzeugte Schrumpfungskraft zu groß, was leicht zu Hohlräumen, einer Verdünnung der Tinte an der Öffnung und einer Vergilbung der Ränder, dem sogenannten Golden-Hole-Phänomen, führen kann, was sehr wichtig ist für Leiterplatte.Die Qualität von Leiterplatten ist äußerst riskant, daher wird dieses Ergebnis in Anwendungsbereichen mit höherer Leiterplattenqualität im Allgemeinen nicht akzeptiert.

Als leistungsstarker Hersteller, der sich auf die Technologieforschung und -entwicklung automatisierter Produktionsanlagen für das PCB-Einstecken, den PCB-Lötmasken-Siebdruck und den PCB-Siebdruck-Trocknungsprozess spezialisiert hat, hat Xinjinhui eine intelligente Drucksteckmaschine speziell angepasst und entwickelt, um solche Schwachstellen anzugehen unterscheidet sich vom herkömmlichen PCB-Tintenstecken.Maschine, selbst entwickeltes Boosting-System, Kilogramm-Luftdruck kann 6–8 kg erreichen, kombiniert mit Selbsthemmungsmechanismus und Vier-Säulen-Krafthebesystem, um ein genaues und stabiles Gleichgewicht zu gewährleisten.Das Stopfenloch wird mit einem Messer gefüllt, wodurch wiederholte Vorgänge und Nachbearbeitungen von Ausschussplatten entfallen, was die Effizienz umfassend verbessert und die Produktionskapazität erhöht. Gleichzeitig werden alle Arten von Verlusten und Verschwendung erheblich reduziert;Da durch den Einsatz der intelligenten vollautomatischen Leiterplatten-Tintensteckmaschine von Xinjinhui der ideale Steckeffekt erzielt werden kann, kann die Backtemperatur in der nachfolgenden Trocknungsphase höher sein, wodurch die Backzeit um 1 bis 2 Stunden eingespart wird und die umfassenden Vorteile des Ganzen umfassend verbessert werden Prozess, und die Energieeinsparung von Xinjinhui beträgt bis zu 35 %, was branchenführend ist.Es kann den Unternehmen erhebliche Stromkosten ersparen, den Energieverbrauchsdruck der Leiterplattenhersteller verringern und eine Grundlage für die Bewertung des Umweltschutzniveaus bieten.Bieten Sie kraftvolle Hilfe.

Kurz gesagt, Tintenstopfenlöcher für Leiterplatten und Tunneltrocknung hängen eng zusammen und sind wichtige Prozessglieder bei der Herstellung von Leiterplatten.Durch die Einführung von Lieferanten von PCB-spezifischen intelligenten Automatisierungs- und Energiespargeräten wie Xin Jinhui können wir Geräte mit hoher Energieeffizienz und einem hohen Grad an intelligenter Automatisierung auswählen, die Abhängigkeit von Arbeitskräften verringern, die räumliche Anordnung der Produktionslinie optimieren, das Produktionsmanagement stärken und vieles mehr Erweiterung des Marktes usw. Dies treibt Leiterplattenhersteller dazu, hocheffiziente und qualitativ hochwertige Produktionsziele zu erreichen und so ihre marktbeherrschende Stellung zu behaupten.

Zeitpunkt der Veröffentlichung: 18. März 2024