Dieser Artikel bietet Ihnen eine umfassende Einführung in die Anforderungen des PCB-Leiterplatten-Backprozesses und Energiesparempfehlungen.Angesichts der immer schwerwiegenderen globalen Energiekrise und der Verschärfung der Umweltvorschriften stellen Leiterplattenhersteller höhere Anforderungen an die Energieeinsparung ihrer Geräte.Das Backen ist ein wichtiger Prozess im PCB-Produktionsprozess.Häufige Anwendungen verbrauchen große Mengen Strom.Daher ist die Modernisierung der Backausrüstung zur Verbesserung der Energieeinsparung für Leiterplattenhersteller zu einer Möglichkeit geworden, Energie zu sparen und Kosten zu senken.

Der Backprozess durchzieht nahezu den gesamten Prozess der Leiterplattenherstellung.Im Folgenden werden Ihnen die Anforderungen an den Backprozess für die Herstellung von Leiterplatten vorgestellt.

1. Die zum Backen von PBC-Platten erforderlichen Prozessschritte

1. Laminierung, Belichtung und Bräunung bei der Herstellung von Innenschichtplatten erfordern das Betreten des Trockenraums zum Backen.

2. Zielen, Kantenschneiden und Schleifen nach dem Laminieren sind erforderlich, um Feuchtigkeit, Lösungsmittel und innere Spannungen zu entfernen, die Struktur zu stabilisieren und die Haftung zu verbessern, und erfordern eine Einbrennbehandlung.

3. Das Primärkupfer muss nach dem Bohren gebrannt werden, um die Stabilität des Galvanikprozesses zu fördern.

4. Vorbehandlung, Laminierung, Belichtung und Entwicklung bei der Herstellung der Außenschicht erfordern allesamt Backhitze, um chemische Reaktionen anzutreiben und so die Materialleistung und Verarbeitungseffekte zu verbessern.

5. Drucken, Vorbacken, Belichtung und Entwicklung vor der Lötmaske erfordern ein Backen, um die Stabilität und Haftung des Lötmaskenmaterials sicherzustellen.

6. Das Beizen und Drucken vor dem Textdruck erfordert ein Backen, um die chemische Reaktion und die Materialstabilität zu fördern.

7. Das Backen nach der Oberflächenbehandlung von OSP ist entscheidend für die Stabilität und Haftung von OSP-Materialien.

8. Es muss vor dem Formen gebacken werden, um die Trockenheit des Materials sicherzustellen, die Haftung mit anderen Materialien zu verbessern und den Formeffekt sicherzustellen.

9. Um Fehlalarme und Fehleinschätzungen durch den Einfluss von Feuchtigkeit zu vermeiden, ist vor dem Flying-Probe-Test auch eine Backverarbeitung erforderlich.

10. Die Einbrennbehandlung vor der FQC-Inspektion soll verhindern, dass Feuchtigkeit auf der Oberfläche oder im Inneren der Leiterplatte die Testergebnisse verfälscht.

2. Der Backvorgang ist im Allgemeinen in zwei Phasen unterteilt: Backen bei hoher Temperatur und Backen bei niedriger Temperatur:

1. Die Backtemperatur bei hoher Temperatur wird im Allgemeinen auf etwa 110 °C geregelt°C, und die Dauer beträgt etwa 1,5–4 Stunden;

2. Die Backtemperatur bei niedriger Temperatur wird im Allgemeinen auf etwa 70 °C eingestellt°C, und die Dauer beträgt 3-16 Stunden.

3. Während des Backprozesses der Leiterplatte müssen die folgenden Back- und Trocknungsgeräte verwendet werden:

Vertikaler, energiesparender Tunnelofen, vollautomatische Zyklus-Hebe-Backproduktionslinie, Infrarot-Tunnelofen und andere Ofenausrüstung für Leiterplatten.

Für unterschiedliche Backanforderungen werden unterschiedliche Arten von PCB-Ofengeräten verwendet, z. B. Lochstopfen in Leiterplatten, Lötmasken-Siebdruckbacken, was großvolumige automatisierte Vorgänge erfordert.Um viel Personal und Material einzusparen und gleichzeitig eine hohe Effizienz zu erreichen, werden oft energiesparende Tunnelöfen eingesetzt.Effizienter Backvorgang, hoher thermischer Wirkungsgrad und Energienutzungsgrad, wirtschaftlich und umweltfreundlich, wird in der Leiterplattenindustrie häufig zum Vorbacken von Lötstoppmasken und zum Textnachbacken von Leiterplatten eingesetzt;Zweitens wird es eher zum Backen und Trocknen von Feuchtigkeit und inneren Spannungen auf Leiterplatten verwendet.Es handelt sich um einen vertikalen Heißluftumwälzofen mit geringeren Ausrüstungskosten, geringem Platzbedarf und geeignet für mehrschichtiges, flexibles Backen.

4. Backlösungen für Leiterplatten, Empfehlungen zur Ofenausrüstung:

Zusammenfassend lässt sich sagen, dass es ein unvermeidlicher Trend ist, dass Hersteller von Leiterplatten immer höhere Anforderungen an die Energieeinsparung ihrer Geräte stellen.Es ist eine sehr wichtige Richtung, die Energieeinsparung zu verbessern, Kosten zu sparen und die Produktionseffizienz durch die Aufrüstung oder den Austausch der Backprozessausrüstung zu verbessern.Energiesparende Tunnelöfen bieten die Vorteile von Energieeinsparung, Umweltschutz und hoher Effizienz und sind derzeit weit verbreitet.Zweitens bieten Heißluftumwälzöfen einzigartige Vorteile bei High-End-Leiterplatten, die ein hochpräzises und sauberes Backen erfordern, wie z. B. IC-Trägerplatinen.Darüber hinaus verfügen sie auch über Infrarotstrahlen.Tunnelöfen und andere Ofengeräte sind derzeit relativ ausgereifte Trocknungs- und Härtungslösungen.

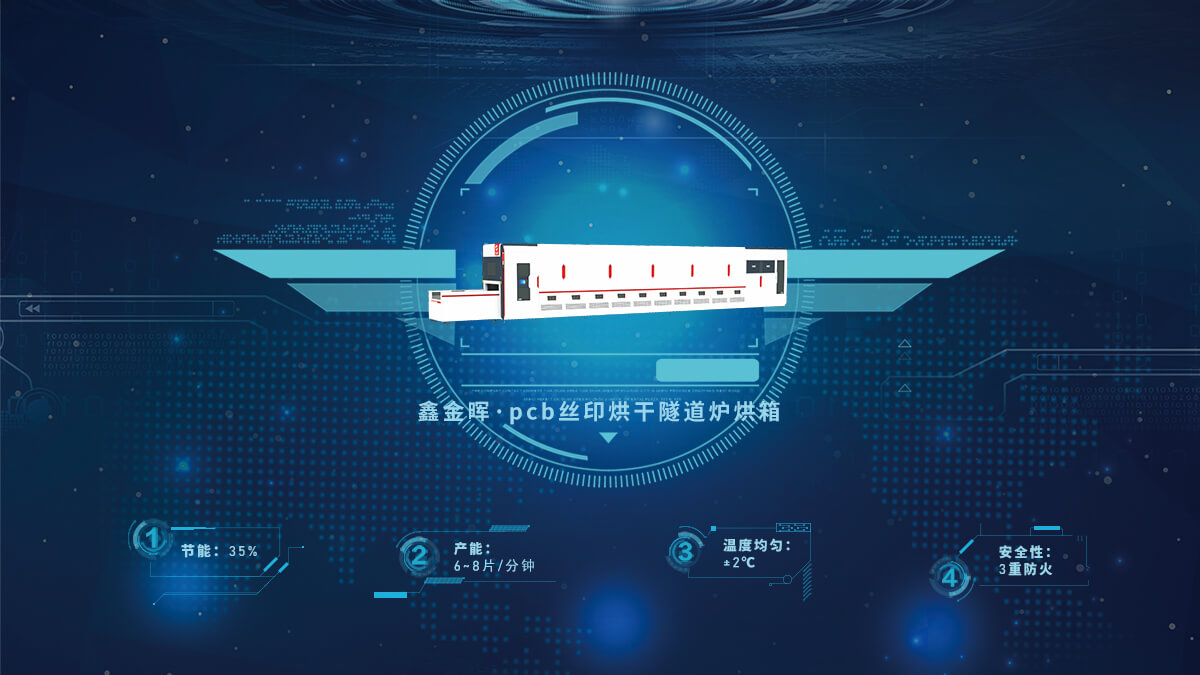

Als führendes Unternehmen im Bereich Energieeinsparung führt Xinjinhui kontinuierlich Innovationen durch und führt eine Effizienzrevolution durch.Im Jahr 2013 brachte das Unternehmen den Siebdruckofen-Tunnelofen der ersten Generation für PCB-Texte nach dem Backen auf den Markt, der die Energieeinsparungsleistung im Vergleich zu herkömmlichen Geräten um 20 % verbesserte.Im Jahr 2018 brachte das Unternehmen außerdem den PCB-Text-Tunnelofen der zweiten Generation auf den Markt, der im Vergleich zur ersten Generation eine sprunghafte Steigerung der Energieeinsparung um 35 % erzielte.Durch die erfolgreiche Forschung und Entwicklung einer Reihe von Erfindungspatenten und innovativen Technologien ist das Energiesparniveau des Unternehmens im Jahr 2023 im Vergleich zur ersten Generation um bis zu 55 % gestiegen und wurde von vielen Top-100-Unternehmen im PCB-Bereich favorisiert Industrie, einschließlich Jingwang Electronics.Diese Unternehmen wurden von Xin Jinhui eingeladen, die Werkstestpanels zu besuchen und mit ihnen zu kommunizieren.In Zukunft wird Xinjinhui auch mehr High-Tech-Geräte auf den Markt bringen.Bleiben Sie dran, rufen Sie uns auch gerne für eine Beratung an und vereinbaren Sie einen Termin für ein persönliches Gespräch.

Zeitpunkt der Veröffentlichung: 11. März 2024